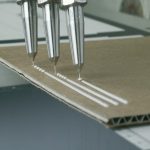

Para obtener los mejores resultados de casting, hemos publicado una guía extensa que está disponible a pedido. En resumen: use compuestos en envolventes extremadamente secos (preste atención a la posible condensación húmeda). Revuelva el componente A antes de usar. Mezcle los componentes A + B lenta pero minuciosamente y evite que entre aire en la mezcla. Asegúrese de que el producto a moldear esté libre de solventes, grasa o residuos de silicona y use la mezcla dentro de su vida útil recomendada. El aire puede evitarse mediante calentamiento, vibración y vacío. Para obtener los mejores resultados, recomendamos una superficie muy suave y brillante que se levante en los bordes. Nuestro personal experimentado está disponible para consultas y / o asesoramiento.

Ventajas y desventajas de la fundición al vacío:

Detalles basados en la experiencia con la fundición al vacío de componentes electrónicos.

No hay resultados de investigación fundamentales disponibles sobre las ventajas o desventajas de la fundición al vacío de piezas y componentes electrónicos. Generalmente se acepta que este campo de especialización se basa en la experiencia y el saber hacer. Al estar activos en este campo durante más de 30 años, en Intercol podemos ofrecer esto a nuestros clientes.

1) El uso de técnicas de vacío, proporcionará varias ventajas que mejoran la calidad del producto final. La creación de vacío durante el proceso de fundición evitará el aire y el CO2 dentro del compuesto y minimizará las influencias difíciles de controlar, como la humedad y las burbujas de aire. gieten geeft zo wie zo enkel voordelen inzake kwaliteit, de nadelen liggen op het gebied van investerings-, proceshandeling en onderhoudskosten.

2) La colada al vacío en combinación con un producto calentado mejorará aún más la calidad. Calentar el compuesto mejorará el escape de posibles burbujas. Cualquier burbuja atrapada dentro del compuesto perturbará la conductividad térmica del compuesto y por lo tanto el rendimiento del componente electrónico. Las burbujas pueden causar los llamados "puntos calientes" (especialmente en aplicaciones de alto voltaje), que pueden hacer que el compuesto se vuelva conductor.

3) Un vacío mejorará la humectación de la superficie moldeada, lo que mejora la adhesión entre el compuesto y el componente.

4) Recomendamos crear la mayor superficie posible para mejorar la posibilidad de que se escapen las burbujas.

5) Un vacío aumentado lentamente (o alternando) mejorará el escape de burbujas.

6) El vacío debe aplicarse antes de que el compuesto haya comenzado a formar una estructura de gel. Las burbujas escaparán más fácilmente y el proceso de reticulación no se verá afectado ni debilitado.

7) Es más probable que se escapen las burbujas grandes que las pequeñas.