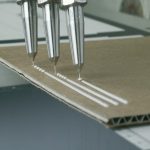

Щоб отримати найкращі результати кастингу, ми опублікували великий посібник, який доступний за запитом. Підсумовуючи: використовуйте склади в надзвичайно сухих оточеннях (зверніть увагу на можливу конденсацію вологою). Перед використанням перемішайте А-компонент. Змішуйте компоненти A + B повільно, але ретельно і не допускайте потрапляння повітря в суміш. Переконайтесь, що виріб, що підлягає литтю, не містить розчинників, залишків жиру чи силікону та використовуйте суміш у межах рекомендованого терміну служби. Повітря можна уникнути нагріванням, вібрацією та вакуумом. Для найкращих результатів ми рекомендуємо дуже гладку, яскраву поверхню, яка підтягується по краях. Наш досвідчений персонал доступний для довідок та / або консультацій.

Переваги та недоліки вакуумного лиття:

Деталі засновані на досвіді вакуумного лиття електронних компонентів.

Немає фундаментальних результатів досліджень щодо переваг чи недоліків вакуумного лиття електронних деталей та компонентів. Загальновизнано, що ця галузь знань базується на досвіді та ноу-хау. Працюючи в цій галузі більше 30 років, ми в Intercol можемо запропонувати це своїм клієнтам.

1) Використання вакуумних методів забезпечить кілька переваг, які покращують якість кінцевого продукту. Створення вакууму в процесі лиття дозволить запобігти появі повітря та СО2 всередині сполуки та мінімізувати важкі для контролю впливи, такі як вологість та бульбашки повітря. gieten geeft zo wie zo enkel voordelen inzake kwaliteit, de nadelen liggen op het gebied van investerings-, processhandeling en onnderhoudskosten.

2) Вакуумне лиття в поєднанні з нагрітим продуктом ще більше поліпшить якість. Нагрівання суміші поліпшить вихід можливих бульбашок. Будь-який міхур, що потрапив всередину сполуки, порушить теплопровідність сполуки, а отже, і характеристики електронного компонента. Бульбашки можуть спричинити так звані «гарячі точки» (особливо у високовольтних додатках), які можуть призвести до того, що сполука стане провідною.

3) Вакуум поліпшить змочування литої поверхні, що покращує адгезію між сполукою та компонентом.

4) Ми рекомендуємо створити якомога більшу поверхню, щоб поліпшити можливість виходу бульбашок.

5) Повільно збільшений вакуум (або поперемінний) покращить відхід бульбашок.

6) Вакуум слід застосувати до того, як сполука почне формувати гелеву структуру. Бульбашки будуть легше виходити, і процес зшивання не буде порушений або послаблений.

7) Великі бульбашки, швидше за все, втечуть, ніж менші бульбашки.