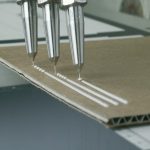

A legjobb casting eredmények elérése érdekében közzétettünk egy átfogó útmutatót, amely kérésre elérhető. Összefoglalva: vegyületeket használjon rendkívül száraz felületekben (ügyeljen az esetleges nedves kondenzációra). Használat előtt keverje meg az A-komponenst. Lassan, de alaposan keverje össze az A + B komponenseket, és akadályozza meg a levegő bejutását a keverékbe. Győződjön meg arról, hogy az öntendő termékben nincsenek oldószerek, zsír vagy szilikon maradványok, és a keveréket az ajánlott élettartam alatt használja. A levegőt hevítéssel, rezgéssel és vákuummal lehet elkerülni. A legjobb eredmény elérése érdekében nagyon sima, fényes felületet javasolunk, amely felfelé húzódik. Tapasztalt munkatársaink készséggel állnak rendelkezésére kérdések és / vagy tanácsadás céljából.

A vákuumöntés előnyei és hátrányai:

Részletek az elektronikus alkatrészek vákuumöntésével kapcsolatos tapasztalatok alapján.

Nem állnak rendelkezésre alapvető kutatási eredmények az elektronikai alkatrészek és alkatrészek vákuum öntésének előnyeiről vagy hátrányairól. Általánosan elfogadott, hogy ez a szakterület tapasztalaton és know-how-n alapul. Mivel több mint 30 éve aktívak vagyunk ezen a területen, mi az Intercol-nál képesek vagyunk ezt felajánlani ügyfeleinknek.

1) Vákuumtechnikák alkalmazása számos előnyt jelent, amelyek javítják a végtermék minőségét. Vákuum létrehozása az öntési folyamat során megakadályozza a vegyület belsejében lévő levegőt és CO2-t, és minimalizálja a nehezen ellenőrizhető hatásokat, például a páratartalmat és a légbuborékokat. gieten geeft zo wie zo enkel voordelen inzake kwaliteit, de nadelen liggen op het gebied van investerings-, processhandeling en onderhoudskosten.

2) A vákuumöntés egy fűtött termékkel kombinálva tovább javítja a minőséget. A vegyület melegítése javítja a lehetséges buborékok szökését. A vegyület belsejében lévő bármely buborék megzavarja a vegyület hővezetőképességét és ezáltal az elektronikus alkatrész teljesítményét. A buborékok úgynevezett „forró pontokat” okozhatnak (különösen nagyfeszültségű alkalmazásokban), amelyek a vegyület vezetőképessé válását okozhatják.

3) A vákuum javítja az öntött felület nedvesedését, ami javítja a vegyület és az alkatrész tapadását.

4) Javasoljuk, hogy a lehető legnagyobb felületet hozzák létre a buborékok elszabadulásának esélyének javítása érdekében.

5) A lassan megnövelt vákuum (vagy váltakozó) javítja a buborékok kiszökését.

6) A vákuumot addig kell alkalmazni, mielőtt a vegyület gélszerkezetet képezne. A buborékok könnyebben el tudnak menekülni, és a keresztkötéses folyamatot nem zavarják vagy gyengítik.

7) A nagy buborékok nagyobb valószínűséggel távoznak, mint a kisebb buborékok.