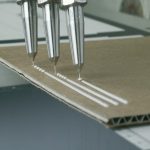

Pour obtenir les meilleurs résultats de coulée, nous avons publié un guide complet disponible sur demande. En résumé: utiliser des composés dans des environnements extrêmement secs (faire attention à une éventuelle condensation humide). Remuer le composant A avant utilisation. Mélanger les composants A + B lentement, mais soigneusement et empêcher l'air de pénétrer dans le mélange. Assurez-vous que le produit à couler est exempt de solvants, de graisse ou de résidus de silicone et utilisez le mélange dans les limites de sa durée de vie en pot recommandée. L'air peut être évité par le chauffage, les vibrations et le vide. Pour de meilleurs résultats, nous recommandons une surface très lisse et brillante qui se soulève sur les bords. Notre personnel expérimenté est disponible pour des demandes et / ou des conseils.

Avantages et inconvénients de la coulée sous vide:

Détails basés sur l'expérience de la coulée sous vide de composants électroniques.

Il n'y a pas de résultats de recherche fondamentale disponibles sur les avantages ou les inconvénients de la coulée sous vide de pièces et composants électroniques. Il est généralement admis que ce domaine d'expertise repose sur l'expérience et le savoir-faire. Étant actifs dans ce domaine depuis plus de 30 ans, nous, chez Intercol, sommes en mesure d'offrir cela à nos clients.

1) En utilisant des techniques de vide, fournira plusieurs avantages qui améliorent la qualité du produit final. La création d'un vide pendant le processus de coulée empêchera l'air et le CO2 à l'intérieur du composé et minimisera les influences difficiles à contrôler, telles que l'humidité et les bulles d'air. gieten geeft zo wie zo enkel voordelen inzake kwaliteit, de nadelen liggen op het gebied van investerings-, proceshandeling en onderhoudskosten.

2) La coulée sous vide en combinaison avec un produit chauffé améliorera encore plus la qualité. Le chauffage du composé améliorera la fuite d'éventuelles bulles. Toute bulle emprisonnée à l'intérieur du composé perturbera la conductivité thermique du composé et donc les performances du composant électronique. Les bulles peuvent provoquer des «points chauds» (en particulier dans les applications haute tension), ce qui peut rendre le composé conducteur.

3) Un vide améliorera le mouillage de la surface coulée, ce qui améliore l'adhérence entre le composé et le composant.

4) Nous recommandons de créer la plus grande surface possible pour améliorer les chances de fuite des bulles.

5) Un vide lentement augmenté (ou alterné) améliorera l'échappement des bulles.

6) Le vide doit être appliqué avant que le composé ait commencé à former une structure de gel. Les bulles s'échapperont plus facilement et le processus de réticulation ne sera ni perturbé ni affaibli.

7) Les grosses bulles sont plus susceptibles de s'échapper que les petites bulles.